可能是疫情下的春天里中国第一个改善周

早鸟指数: ★★★★★★

2020年疫情下的春天,试问哪个企业最早展开精益改善周?放眼中国,毫无悬念当属珠海纳思达股份有限公司!

很多人不知道,珠海-世界打印耗材之都,供应了全球60%的打印耗材。纳思达股份有限公司是中国上市企业500强,全球打印机耗材龙头企业,专注打印显像行业二十年,优秀的成像和输出技术方案专家,全球前五大激光打印机厂商,全球领先的打印机耗材芯片设计企业,全球通用耗材行业领导企业。旗下的纳思达信息技术有限公司为推行精益生产,将精益的DNA植入公司改善文化,引入了精益改善周的改善组织模式。

在2019年底,在广东博凯精益改善周实践大师余伟辉老师的带领下,成功导入第一次JIT改善周,取得了显著的增效成果,大大激发了企业开展精益改善活动的策略和规划。开工复产后,马上启动了改善周活动的准备工作。2020年3月23日至28日,正式启动了新的一轮JIT流程化改善周。本次改善周团队按“横向1/3,纵向1/3”的组建:团队成员横跨生产,品质,工程,PMC,IE等各部门,纵跨副总监、经理、主管、工程师、产线组长、员工等各层级。团队成员在一周内需全职参与,聚焦现场问题,遵循顾问老师的组织程序产生团队的改善爆发力!由于疫情的影响还未完全退去,工作时需佩戴口罩,我们笑称此次改善周为“蒙面侠的改善周”。

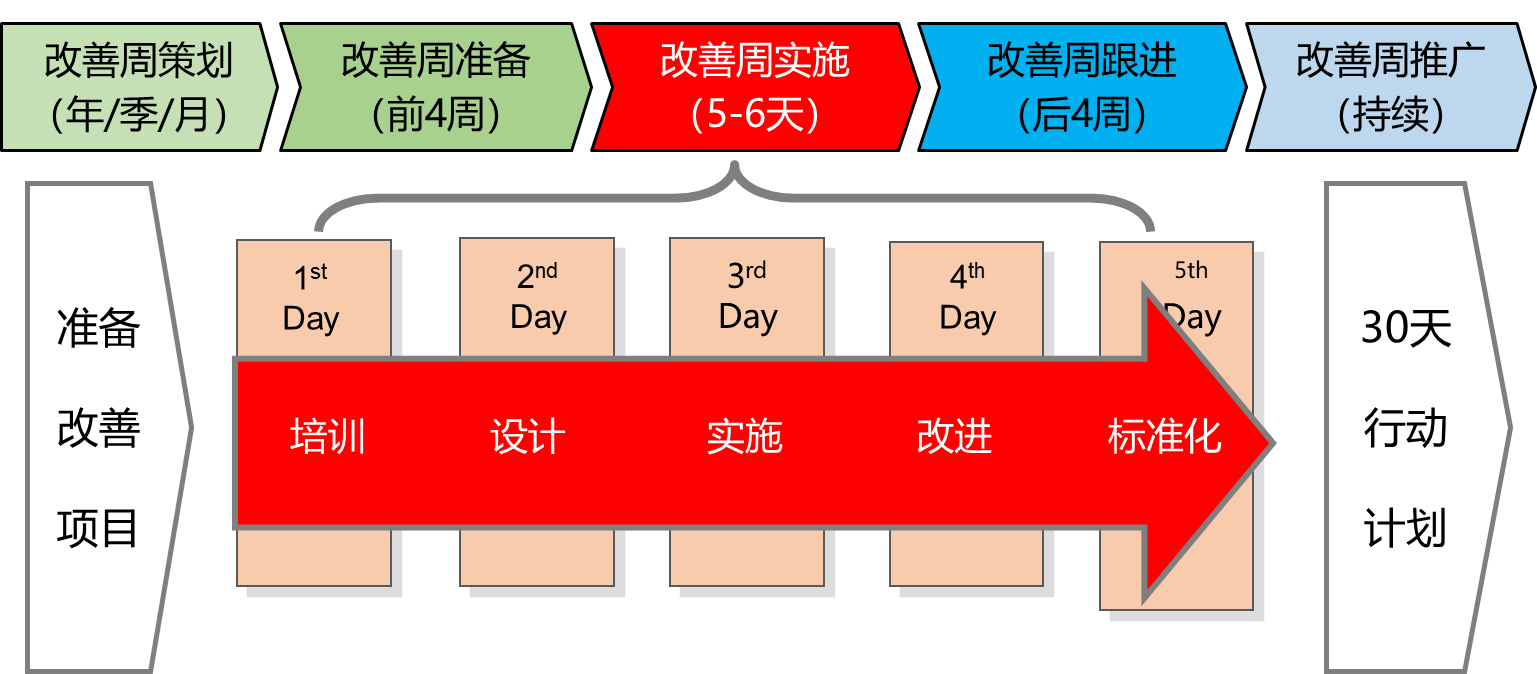

改善周作为全球最高效的改善组织模式,综合利用精益和IE的现场改善技术,对特定的目标创建和实施快速可行的方案并达成改善目标,通过改善活动创建一种成功的模式,再由点到面推广应用。一次快速改善活动一般由10-15个团队成员组成,由顾问老师培训和全程辅导,并在一周内完成项目,故而又称改善周。改善周聚焦目标,结合系统的组织方法,一周内就可见到改善成果,是当今最高效的改善组织模式。

-----------------------------------------------------------------------------------

【DAY1】培训与定义:比较轻松的一天

------------------------------------------------------------------------------------

为保障项目的成功,精益改善周导师余伟辉对团队成员进行团队破冰和改善技术的专项培训。

首先是团队破冰。一方面让团队成员认识、了解精益改善周,建立完成改善的信心;另一方规范了团队成员的思考、行为模式:确保团队成员能按积极的方向去思考和行动,不说破坏性的言语,多提建设性意见。为达到扩大精益宣传的目的,改善成员需每日在精益通APP内总结每日心得并分享至朋友圈。此轮培训之后,团队成员签署了《精益改善周承诺书》。

其次是改善技术培训。包括《精益生产JIT现场改善实战》、《作业分析与时间测定》、《人员作业分配平衡》《作业改善的技巧》等。余老师结合生活中与企业中的案例,深入浅出的让学团了解到七大浪费、精益一个流、生产线平衡、五大抓手、ECRS、双箱系统等内容。

【团队改善心得】

【张XX】经过一天的学习还是收获满满,以前也参加八大浪费的培训,但系统学习精益改善方面的培训还是比较少,通过一天的学习,对我印象比较深的有以下几个方面:1是老师对改善团队原则方面的要求并签字承诺书,尤其是不能轻言说“不行”,“不能这样”,“但是”等,要享受改变,而不是忍受改变。2、学会要延伸他们的意见,不断往深的方面补充与完善意见,而不向相返的方向发展。3、对老师讲的“狗鱼综合症”理论也印象深刻,许多时候我们滥用经验,对差别视而不见等。4、学习到了现场经常存在的七大浪费,即过量生产浪费,等待浪费,搬运浪费,过度加工浪费,库存浪费,动作浪费及不良品浪费。5、把所有浪费分解成对类型浪费有了新的认识,一类浪费是不创造价值,可被立即消除的,二类是不创造价值,但以现有的技术、工艺条件步得不做的浪费。6、VA与NVA及计算VA率的相关公式。7、精益生产的历史演变及JIT老师归纳的定议,即用最少的资源,在客户需要的时候,生产客户需要的产品和数量,印象深刻。8、针对MAT、MCT、OCT相关测定定义进行了学习,还实践操作了以在白板上写字为案例的,测量动作时间分解的操作,来实操确定标准作业时间。9、学习了线平衡、理想作业人数、满座率等。10、学习了改善思路的“五个抓手”,即抓平衡,抓瓶颈,抓满座,抓龙头,抓点停这五大手法。同时加四个看点,即断点,难点,慢点和停点。11、学习了ECRS四大原则,即取消、合并、重排、简化。通过一天学习还是比较紧凑而且充实,有理论有实践,希望继续跟老师学习到更多精益改善周内容。

【田XX】这是第二次参加改善周,只是本次角色发生了一些变化,第一次是19年12月初,是作为一名质量负责人参加的,当时的心态就是去看看,不知不觉一周下来,感觉比较酣畅,因为这种模式吸引了我。也许冥冥中总存在一些天意,1个月后,我奉命负责组建IE部,从1月份的务虚讨论开始,经过春节假期,然后是疫情,再然后我们复产,终于在3月的最后一周开始了改善周,这次我理所当然的变成了改善周总协调人,角色发生了非常大的变化,心里想得最多的就是要把这种模式内化成利盟耗材的文化,经过一天的培训,我补齐了上次因为周例会而错过的半天的理论培训,余老师深入浅出,用了许多案例给我们讲知识点,我们从破冰开始,组建团队,套上红马褂,然后理解改善周团队的八大原则,精益历史概述及七大浪费,JIT连续流及拉动生产,平衡率计算和时间测定演练,改善的五个抓手、ECRS到双箱系统,一天的培训让我们受益匪浅,或许大家已经开始摩拳擦掌,准备明天的战斗,但我深知,这才刚刚开始,好戏还在后头,期待明天大伙的表现,让我们拭目以待20%的效率提升!加油!

-----------------------------------------------------------------------------------

【DAY2】测量与设计:团队最烧脑的一天

------------------------------------------------------------------------------------

第二天是非常辛苦的一天,也是决定项目成功的关键的一天。经过余老师简短的测量要点说明,团队成员两人一组奔赴现场,进行细致的岗位作业时间观测及改善机会识别。团队成员在测量过程中的种种问题,顾问老师在现场给予及时的指导。亲自参与观测及OCT柱图绘制,加深了成员对产线工序的理解,使得一幅OCT柱图栩栩如生似一条真实的流水线在运作。在观测过程中,团队共识别改善机会161条,并将其列入改善公报。经团队成员共同评审,其中有95项可以立即执行。

在制定产线平衡优化方案时,余老师创新性的提出了打破即有的布局方式,按组装部件类型分为A、B、C、D类(A、B为部件,C为组装,D为组件预装),以A、C类为主线,B类部件为辅线,D类就近加工的原则进行重新设计。这样的重新设计布局与原来相比是颠覆性的,有些团队成员之前也曾经也这样想过,但终是没有勇气去尝试。这就是改善周的魅力所在,他能将过去单个人做不了或需很长时间完成的工作,在一周内集中资源实现快速突破,并取得成果。

最后成员们分组进行了产线布局的设计,重新规划了物流流向、各岗位的物料布置、上下工序的衔接方式。本日团队成员一同工作到半夜0点,大家表示虽然很辛苦,但同时很期待明天的现场改变。

【团队改善心得】

【梁XX】改善周第二天,尽管任务繁重艰巨,但是学员们在老师的带领下个个干劲十足,时而化零为整,时而化整为零,充分地发挥了团队的合作性,爆发出强大的改善力量。接下来将要实施问题点对策和生产线重新布局,预料这将会是一系列调整的开始。

【田XX】今天我们把时间用得比较充分,差15分钟到12点,过程充满挑战;1,每组20条改善建议,大家都完成了,完成得还很好!2、改善方案也完成了,而且方案还有创新,期待快速实施后看到效果!大家的配合和协同非常值得点赞,老师的辛勤陪伴也让我们更有信心;由于本次团队成员很多都要参加后续的KPO训练,希望各位集中精力,用心理解每一个环节,力争做余老师最得意的弟子!在我看来,今天应该是改善周最关键的一天,成败也在今天,从上午的现场分工测量,现状山积图的绘制,现场浪费识别及头脑风暴讨论改善机会,这些都为后续的改善方案带来了机遇并埋下了伏笔,所以分组讨论方案时,大家都能不约而同的设计出经典的方案,并且还能推陈出新,这一关算是完美的渡过了,后面就期待着团队成员快速的去实施改善建议,快速的将新方案配套上来,顺便修改一下昨天的目标,看样子效率提升30%都有可能,唯一希望的就是订单源源不断了!

-----------------------------------------------------------------------------------

【DAY3】实施与落地:最具激情的一天

------------------------------------------------------------------------------------

本日是生产现场变化最大的一天!团队成员一早便忙碌在生产现场,利用一条空流水线布置各岗位。上午按设定方案完成了工作台面、工装工具配备,下午完成了各岗位物料布局、实操模拟,并对员工进行了培训,进行整条流水的验证与优化。改善周的一个原则是“快而粗好过慢而细”,在对方案的实施过程中发现问题及时调整,以达到快速实施的目的。实施过程中对B类组件的工作台布置进行了几次调整,最终采用了余老师设计的一条主线,三路合流至C01岗位的方案,达到了主流与支流不交叉、不逆流的效果。生产线现场的具大变化令人兴奋,团队成员热情高涨、积极主动的投入到现场改变的过程中来,对各种问题献言献策,体现了高度的团队凝聚力。一些比较突出的瓶颈岗位如A02,达不到方案设计的要求,小组成员重新进行了工作重组,保证了其他岗位的顺利验证。在整条流水按设计方案实施后,我们重新观测了各岗位的作业时间,制作OCT柱图,并与团队一同分析了目前存的问题:哪些岗位瓶颈,哪些岗位是熟练度问题,哪些岗位还需要调整,哪些岗位需要对工装进行优化,哪些设备参数需要调整等等。

【团队改善心得】

【邹XX】改善周的第三天,终于要将大家一同设计的方案付诸实践了。总体的感觉比较累,但是有付出才有收获。最让人兴奋的,是大家一起齐心协力去完善方案。初初确定的布局,一来到现场,经过一阵讨论,立即有了更好的路径,以达到最佳的效果。算起来就布局优化这个问题,占用了今天90%的时间,大家甚至会因为一个摆放问题争得面红耳赤,我想这正是改善周里大家希望看到的。期间人人表现出来的一丝不苟的精神风貌是值得赞扬的。明天将会更加精彩。

【马XX】今天是改善周的第三天。刚上班一大早的大家就兴致勃勃的准备背水一战将昨晚的劳动成果体现在真正的流水线上。有趣的是一件事就是上午快下班的时候我们改善周的小组刚好碰上了车间的消防演习,在吕经理的带领下我们小组也全身心的投入到了消防演习训练,然后为了尽快完成产线布置大家都是一吃完中午饭就全身心的投入到了工作中,这里真的是应了余老师的那句话,改善周是会上瘾的,越做越有干劲。到中午三点多的时候,经过一个个热火朝天的努力我们终于把理想的流水线完成了,然后就开始了适应。今天适应的结果还算是很理想的,好多工位的进步都是放眼可见的。我相信明天后天大后天乃至以后进步会越来越大的。加油改善周!

-----------------------------------------------------------------------------------

【DAY4】运行与优化:失望与希望交替的一天

------------------------------------------------------------------------------------

今日对昨天检讨的产线问题点进行实施,并不断观查流水线的运作情况进行持续的优化。主要是用到了余老师提出的“五个抓手”作为改善工具:抓平衡、抓瓶颈、抓满座、抓龙头、抓点停。A06岗位瓶颈,经过多次方案验证,最终我们采用了预装件按1:3由前岗位协助加工的方式,终于将此岗位节拍控制在流水线节拍以内。C02设备岗位,也进行了多次调整,持续优化了设备的运行参数。

下午上班,余老师对产线的员工进行了培训和交流,向员工讲解了团队成员为提升生产效率所做的各项工作,达到了全员的思想认识统一。员工们表示了对于精益的支持和赞同,并愿意配合后续精益工作的开展。

晚上,我们进行了流水线改善点的梳理,并分配至各小组进行改善资料的制作。以便各个改善案例能够有效传播和推广。

【团队改善心得】

【田XX】通过大家的努力,预期的改善效果初现,很是高兴,越到后面,越是要在细微之处见真章,昨天是认准方向大刀阔斧干,今天是瞅准瓶颈细枝末节调,然后发动员工众志成城赶!过程是辛苦的,结果却一定甜。明天就是开足马力快马加鞭的时候,相信到晚上大家都会很欢欣和鼓舞!

【腾XX】今天是改善周的第四天。主要以瓶颈改善,工作台布局,规则定制为主。重新布线排布工位后,没有达到目标55s的工位需要想尽一切办法把它降到55s,上工装也好,取消作业也好,再微调也好,总之目地只有一个,降下工时。就算当天无法做到,也要有第二天能实施的解决想法,并且可能性极好的那种。我觉得挺幸运或者说高兴的是,这种压力并没有由一个人单独承担,有搭档有队友,集思广益,办法就总是会有的!另外还觉得很棒的一点是关于游戏规则的制定,老师所列出的规则是我们平日改善里也有在做的,但都是很零散的,能想到的就做,并没有一个"清单"去规定或者说提醒你要针对这个工位做这些后期的规则制定。所以这几点游戏规则对我来说是今天最大的收获,谢谢老师的总结。

-----------------------------------------------------------------------------------

【DAY5】固化与标准化:最有成就感的一天

------------------------------------------------------------------------------------

本日对产线岗位的调整相对较少,主要是保证产线的稳定运行,同时对现场5S、目视化进行规范,制作标准作业指导书以使得改善成果能够长期固化下来。公司长总也来到了改善团队中间,了解改善的过程,并为各位成员加油打气。

由于岗位重组后员工需要一个磨合的过程,才能发挥新方案的效率,我们制定了未来两周的产量爬坡计划。其中基本目标提效25%,挑战目标提效30%。对于改善公报中耗时较长的项目本周未能完成,我们列入了后续30天的跟进行动计划。

【团队改善心得】

【伍XX】今天是改善周的第五天,相比之前我们的任务系数就减轻了不少,检测、测量、改善一气呵成。标准作业指导书的制作,产线作业分布图制定,以及未来工作的安排。二个安排:1-确定每天值日人员的名单和之后每天每小时完全目标数量。2-未来30天产线的一些完善点。欧耶!就要看到效果了,心情有点小激动。

【邹XX】改善周的第五天,是初步检验成色和标准化的一天。一大早就匆匆忙忙出了两个产线布局图,改善前跟改善后的,不画不知道,一画才发现我们产线的变化真的挺大的,不到20个岗位,就有将近一半优化了布局,这也就不难解释为何第二天加班到如此之晚,第三天为何如此之累啦!着手编辑起标准作业指导书,有一种莫名的激动,一方面是因为改善周已接近尾声,接下来可以稍作休整。另一方面是因为产线将进入一个新的阶段了,加油!就是干!

-----------------------------------------------------------------------------------

【DAY6】总结与庆祝:最开心的时刻

------------------------------------------------------------------------------------

改善周的项目总结不是由顾问老师来报告,需是由项目成员全员参与进行改善报告的发布,跟据团队分工每人负责对应的内容讲解。其中在改善心得环节,马佳辉用一段精彩的Rap对改善过程及心得进行总结,别有一番心意。发布结尾,由博凯顾问余老师及纳思达陆总、田总向学员们颁发了改善周结业证书。

为庆祝改善周团队聚得的可喜成果,纳思达公司精心准备了精美的蛋糕。确实一周下来,有苦有甜,对于改善周而言,每一周就是一个轮回,就是一次突破。

本次改善周的效果还是比较显著的,定量的效果有:产线平衡率提升20%,产线产能提升25%,人均效率UPPH提升16%。定性的效果有:完成JIT改善周的相关培训,完成时间测量、改善前/后山积图、完成流水线的重新设计、完成岗位布局的调整、改善行动的实施,并制定了未来两周的产量爬坡计划以及改善行动的30天跟进计划,改善周团队基本认知改善周组织模式。希望精益在纳思达能够茁壮成长,流行起来,让改善周成为一种文化。

【团队改善心得】

【田XX】今天是改善周的最后一天,主要任务就是做改善周汇报,作为今天汇报的主持人,不知从哪冒出来的紧张感一度让我直冒热汗,细细回味下来,原因还是疏于准备,由于前面10多页PPT是自己做的,一般工作汇报或者课程讲授我不会怯场,所以并没在意!直到作为主持人上去彩排才发现自己不知道要讲什么,还好后面有40分钟的彩排时间,我紧张地梳理自己的思绪,把要点在纸上一一记录之后才算平静下来,正式的汇演也因此没有出现太大的问题,期待着余老师把录制的视频拿来,再慢慢研究总结;

这次改善周主要的创新在于改善思路,当现场时间测量完成山积图之后,大家在余老师的带领下大胆的设计了后来被称之为“一条主线、三路合流+五个抓手”的作战方案,正式在这个总体思路的指引下,大家在第三日迅速在产线一步到位,调整了产线原有布局,这在之前也许有人想过,但顾虑重重,没有实施,在改善周这样高度的专注之下,我们当机立断,大半天时间就把产线进行了一次革命性的调整,这为我们后续的改善以及新品投产前的布局打开了思路和方法,很是欣慰;

这次改善周与上次改善周比起来,工具还是那些工具,理论也没有变化,但总的感受是比上次多了更多的创新和尝试,整个流程也更全面;如果要说美中不足的话,就是团队搭建过程中,少了工装设计和机修人员,以至于工装制作和设计跟不上现场的需要。虽然美中不足,但这次改善周还是入了PMC,QA,TE等部门的核心骨干,整体人员自我感觉是比上次层次要高一些,所以大家的思路和碰撞也多了一些,这也为后续的KPO打造奠定了一个很好的基础,改善周不仅仅只能专注于现场,也适用于质量改善,适用于物流配送,适用于供应链管理;总之,这是一个良好的开端,后续再在改善周模式推动过程中,结合公司特点进行一些制度、绩效和激励的设计,相信改善周能够在公司生发芽,全面开花结果,作为改善周的承继者和协调人,也将功莫大焉,善莫大焉!

【陈XX】一周的JIT精益改善周很快就过去了,过去的一周回忆满满。第一天是老师的破冰和培训之旅,虽然是第二次培训但是这一次有了上次的实践对于培训中的时间测量方法,和五个抓手:抓平衡、抓瓶颈、抓龙头、抓满座、抓点停是我重点去学习和关注的,这个也是我们现场观察和改善的基础。第二天是工作量最大的一天,我们也整到了将近12点,但是这一天是最关键的一天,因为发挥大家智慧、头脑风暴的过程,我们对现状充分了解并确定了改善的方向:一条主线,三线合流。主线为主,支线以及前置加工岗位对应支持,做到层次分明,泾渭分明!第三天就是上线实践的过程,这次我们很好的机会就是因为产线有空余,我们在空线上进行变更后的产线的排布,大家都热火朝天,亲自动手,在实践中去改善设计中不完善的地方,下午四点员工也从老线转到了“理想线”,第四天是全面按照设计生产的一天,团队每个人到对应岗位上进行效果的确认,重点对瓶颈岗位跟进,这个过程也发现其实每个人都创意无限,物料组长提出的建议就相当实用并有建设性!第五天五个抓手的实践,每个细节团队成员都专注的抠细节,同时针对还没有解决的一些问题我们制定了30天的行动计划,制定了未来两周的爬坡计划和值班人员名单。通过一周的改善:本条线平衡率由75%提升到91%,upph提升了20%,是一次比较成功的改善.同时有几点分享的:被动改善不如主导改善!专注产生爆发力!发挥团队每一个人的聪明才智!精益改善我们行!

浙公网安备 33010802003509号

杭州讲师网络科技有限公司

浙公网安备 33010802003509号

杭州讲师网络科技有限公司